[반도체 배우기] 반도체 수율향상 개선 조력자2, 기가비스

[반도체 배우기] 반도체 수율향상 개선 조력자 2nd. 기가비스

원래는 기가비스와 지오엘리먼트를 같이 언급하셨는데 내용이 너무 길어 두 종목을 따로 포스팅했습니다.

◉기가비스

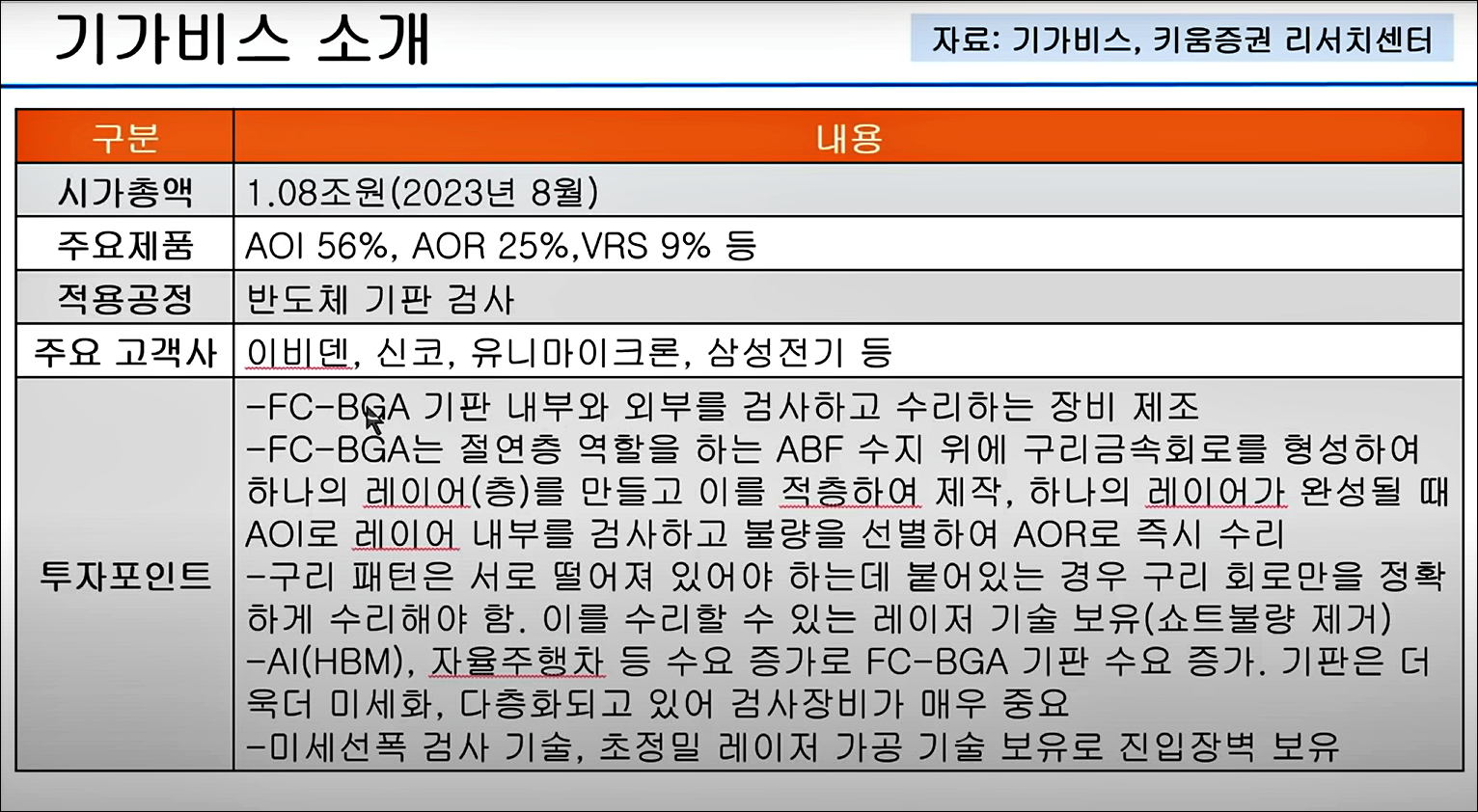

⑴주요제품 : AOI 56%., AOR 25%, VRS 9% 등

VRS(Verify Repair System)

AOI가 발견한 결함에서 오류를 찾아내는 장비 즉, 반도체 기판 생산의 불량을 최소화하기 위한 장비

⑵주요 고객사 : 이비덴/ 신코/ 유니마이크론/ 삼성전자 등

기가비스는 FC-BGA 기판 내부와 외부를 검사•수리하는 장비 제조 (대덕전자 등의 기판회사가 만드는 기판을 검사)

※기가비스가 주력으로 하는 것은 내부검사이고 외부검사는 자회사 통해서 하고 있음

FC-BGA는 절연층 역할을 하는 ABF라고 있는데 그 ABF(연쇄회로기판 용 절연막) 수지위에 구리금속을 넣어 회로를 만들어 층을 만들고

이를 적층해서 또 하나 만든다 그렇게 층층이 만들어질 때마다 AOI장비로 층 내부를 검사해줌

검사를 하다보면 회로상 구리끼리는 붙으면 안되는데 붙어있는 경우(쇼트불량)가 생기게 되면 레이저를 쏴서 구리만 정확하게 가격해서 떨어뜨려준다고 함(기가비스 AOR의 기술력)

AI나 자율주행 때문에 FC-BGA의 수요 또한 점점 증가하는데 기판은 점점 더 미세화되고 두꺼워지다보니(다층화) 검사장비의 중요성 또한 부각되고 있음

◉패키지 기판 종류

패키지 기판은 비메모리와 메모리가 있다

비메모리 패키지 기판

- FC-BGA : 서버, CPU, 자동차에 사용됨

- FC-CSP : 스마트폰(AP)에 사용

- SIP : 통신용칩에 사용

메모리 패키지 기판

- MCP : 스마트폰에 사용

- BOC : 서버와 PC에 사

• CSP vs BGA

FC-CSP는 작고 칩과 기판 사이즈가 비슷함

주로 모바일쪽에 사용함(스마트폰 AP)

삼성전기/ 심텍

FC-BGA는 면적이 크고 칩보다 기판이 훨씬 크다

주로 PC, 서버, 자동차에 사용되며 전방산업이 커지다보니 시장이 점점 커지고 있다

삼성전기/ LG이노텍/ 대덕전자/ 코리아써키트

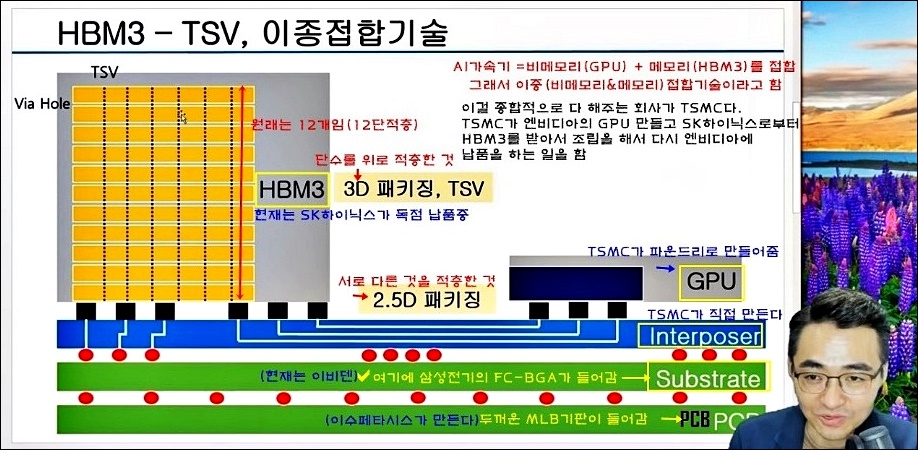

TSMC가 만드는 CoWoS (엔비디아에 납품)

로직 다이에다가 디램을 적층 (8층에서 12층까지)

구멍을 뚫어서(Via Hole) TSV(Through Silicon Via) 공정으로 연결(여기가지가 HBM3)

이렇게 만들어진 HBM3랑 GPU를 연결

그 및에 FC-BGA랑 연결하고 그 밑에 PCB랑 연결하는 방식인데 기가비스는 여기에서 중간에 있는 FC-BGA를 검사해 준다고 생각하면 됨

※HBM은 D램에 수천개의 구멍을 뚫어 상•하층 칩을 수직으로 관통하는 전극으로 잇는 TSV 기술이 가장 핵심

TSV기술은 D램에 비해 높은 데이터 전송 대역폭을 확보할 수 있다는 이점이 있다

인터포저 : HBM과 로직칩을 2.5D나 3D구조로 직접 붙일 수 있도록 고안된 별도의 미세회로 기판

2.5D 패키징 : HBM과 GPU를 최대한 가깝게 배치해서 '데이터 병목현상'을 줄이는 패키징 방법

위에 이미지는 지난 번에 포스팅했던 내용에 나왔던 이미진데 위에 이미지보다 조금더 이해가 쉬울 것 같아서 가져와 봤어요.

현재 엔비디아의 H100 AI반도체용 FC-BGA 기판은 일본의 이비덴이 독점으로 공급하고 있는데 이걸 삼성전기의 FC-BGA도 수주를 받을 수도 있다라는 내용의 리포트를 염승환 이사님께서 알려주시면서 설명해 주신건데 정말 방송을 들으면서 느끼지만 엄청나게 노력하고 공부하는 분이라는 걸 다시한번 느끼게 되는 것 같아요^^

•기가비스의 AOI장비

기가비스의 AOI장비

Automatic Optical Inspection(자동 광학 검사기)

반도체 패키징용 기판 제조 공정에서 회로 만들때 패턴 결함이 셍길 수 있는데 그걸 자동으로 검사(불량 검출)

기판 제조사들이 기판을 생산할 때 각각의 공정에서 AOI검사장비를 이용해서 문제점을 파악(수율 개선에 도움)

기판 안에 내부회로가 잘못된 것인지를 검사해줌

•기가비스의 VRS장비

기가비스의 VRS 장비

Verify Repair System

AOI가 카메라를 이용해서 기판의 영상을 취득한 후 알고리즘이 있는데 그 알고리즘으로 지금 제대로 되고 있는지를

검증을 함

근데 거기에 결함이 발견되면 결함명을 붙혀서 파일로 보고를 한다고 함

그런데 AOI장비가 카메라로 되어있기 때문에 가끔 먼지, 이물질이나 산화 등으로 실제 결함이 아닌데도

결함으로 분류하는 오류도 있음

VRS는 그런 AOI가 보고한 기판의 결함에 대해 그것이 실제 불량인지 아닌지를 또 검사를 해주는 역할를 함

즉, AOI가 잘못 검사한 것을 찾아낸다고 보면 됨

•기가비스의 AOR장비

기가비스의 AOR장비

Automatic Optical Repair(자동광학 수리기)

이 장비가 정말 좋다고 함

AOR장비는 검사도 하지만 수리까지 해준다고 함

(보통 기존의 장비들은 검사만 하면 끝나지만 이 장비는 검사해서 나온 기판의 불량을 자동으로 수리해줌)

► 기판 생산 수율을 향상시키고 FC-BGA 수익 개선에도 기여함

VRS에서 검증한 불량을 보내면 특수레이저를 쏴서 고쳐준다고 함.

(위에서 말했던 회로상 구리끼리 붙어있는 불량같은 경우)

5nm까지 가능한 상태이며 3nm까지 가능한 설비를 출시할 계획중이라고 함

서버형 반도체 기판이 비싼데 현재 고사양 기판 출시 중으로 기판 오류는 치명적일 수밖에 없기 때문에 기판 검사는 필수적이라고 할 수 있음

그런 이유로 주요 기판 제조사들을 중심으로 AOR장비 도입 증가세를 보이고 있음

반도체 후공정의 중요성

지오엘리먼트는 전공정이라고 한다면 기가비스는 후공정이라고 할 수 있다

(지오엘리먼트보다 기가비스의 주가가 더 많이 움직인 이유)

HBM과도 연결되어 있는 기업이라고 할 수 있다 (HBM의 수혜주)

반도체가 점점 미세화되면서 후공정이 중요해 지고 있다

AVP방식이 등장을 하고 예전에는 단일칩이였지만 기판이 여러 칩이 한번에 섞이고(칩렛) 그 크기도 커지면서 후공정의 중요성이 점점 더 부각되고 있는 중

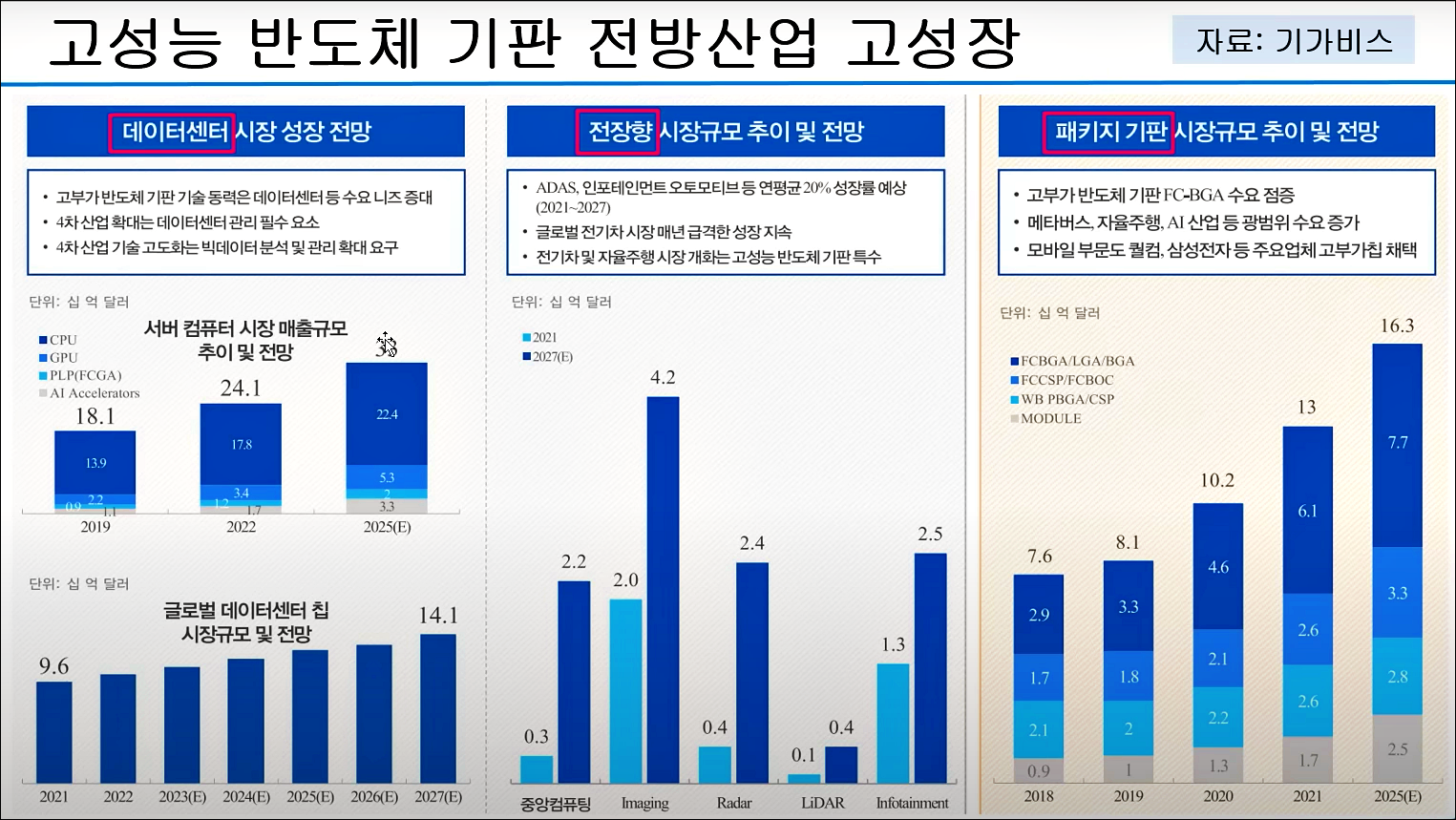

고성능 반도체 기판 전방산업 고성장

앞으로 데이터센터, 자동차, 패키지 기판(FC-BGA) 등의 시장 규모 또한 점점 더 확대될 것

AVP(Advanced Packaging)

차세대 패키징 기술로 반도체를 활용하는 기기의 고성능, 소형화, 저전력 등의 수요에 대응하기 위해 나온 기술로

반도체 미세공정의 진화로 중요성이 더 부각됨

스마트폰, 5G 이동통신, AI, 자율주행, IoT등에서 이용하고 있으며 SiP(시스템인패키지), FC-BGA, 2.5D패키징, 3D패키징 등이 여기에 속함

이를 위해서는 요즘 부각이 되고 있는 하이브리드 본딩, 칩 등의 기반 기술이 필요함

칩렛

여러 반도체 다이를 하나로 연결한 고성능 칩 구조로 반도체 성능을 끌어올릴 뿐 아니라 칩의 크기 증가에 따른 수율의 저하 또한 극복할 수 있고 설계 시간을 단축하고 비용도 절감할 수 있다

•AOI 시장 전망

AOI 시장 전망

연평균 성장률(CAGR)이 19%나 된다고 함

이 정도의 지속 성장이면 2차전지랑 비슷하다고 보면 된다고 하심(2차전지가 20~30%정도)

반도체 기판 검사 역량이 시장 선점 및 시장 점유율의 핵심(기가비스의 AOR장비=검사 + 수리)

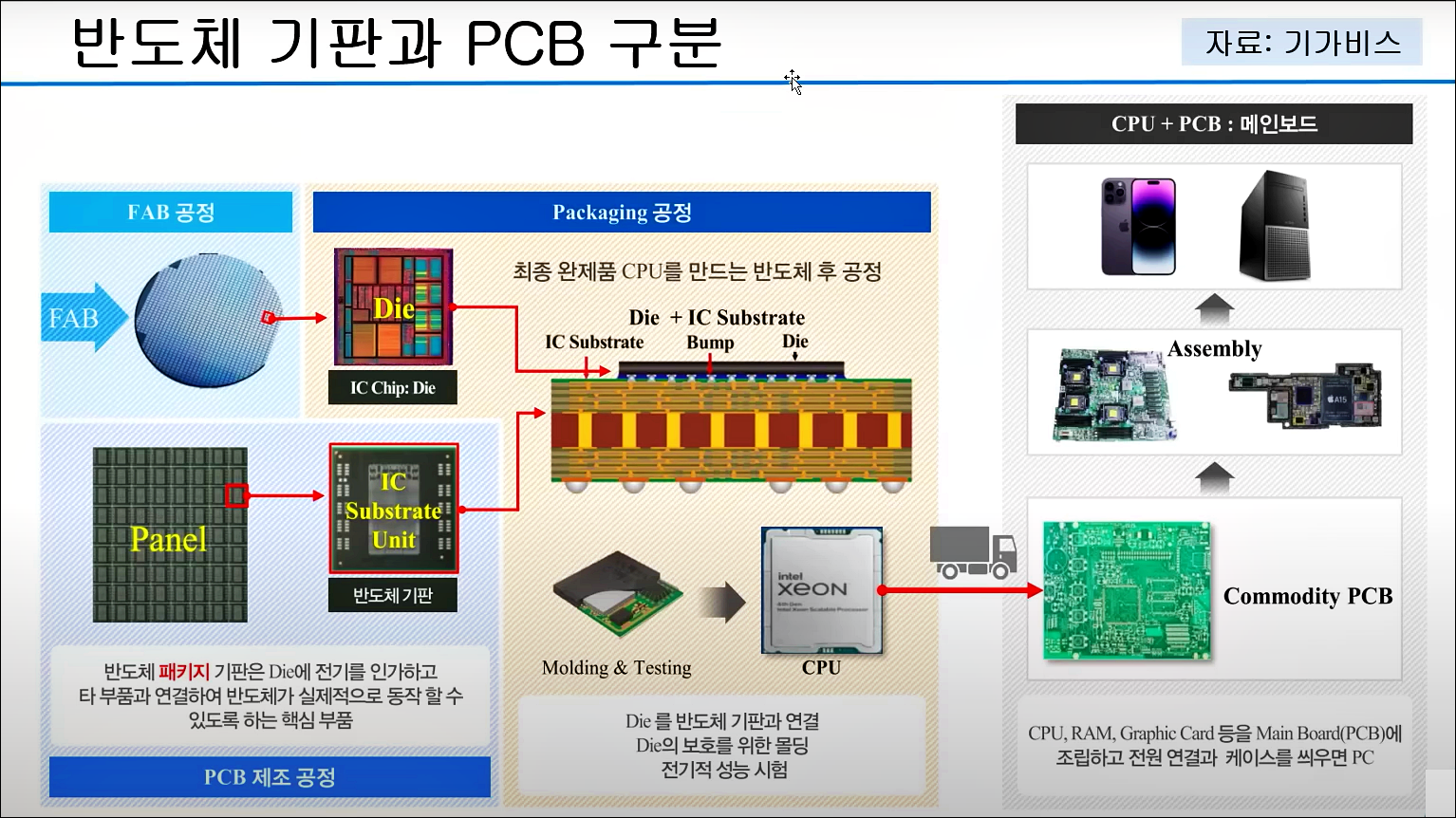

반도체 기판과 PCB의 구분

웨이퍼에서 칩을 만든다

이 칩 다이를 밑에 패키지 기판(substrate)에 솔더볼이나 범프를 이용해서 붙여줌(칩 다이 + 패키지 기판)

(기판은 판넬에서 기판을 만들어서 따로 하나를 잘라서 이 자른 걸 다이랑 붙여줌)

붙인 다음에 몰딩하고 비어있는 공간을 채운다음 최종적으로 테스트해서제품을 만들면 요게 CPU가 됨

►요게 굉장히 고부가가치

이 CPU를 운반해서 커다란 PCB에 이걸 붙혀준다

이렇게 만들어진 메인보드는 PC에 들어감

반도체 기판 검사의 핵심(내층검사와 수리)

반도체 기판의 내층은 기가비스의 AOI, VRS, AOR 장비로 검사 및 수리를 하고 외층은 기가비스의 자회사인 Pixel(픽셀)에서 검사하고 있다

이 붙여주는 걸 본딩한다라고 함

붙일 때는 칩 다이와 기판에 전기가 통하는 경로를 만들어줘야 함

와이어본딩도 많이 사용을 하지만 요즘처럼 연산량이 높고 데이터IO가 많은 칩의 경우라면 FC-BGA패키지 방식을 사용함

FC-BGA 패키지 방식은 칩 다이와 패키지 기판 사이에 솔더볼을 격자형태로 배치해 붙이는 방식으로 솔더볼은 칩 다이가 패키지 기판과 맞닿기 때문에 Bump(범프)라고도 함.

FC-BGA 패키지 방식은 CPU, SoC(시스템온칩), GPU 등에 활용이 됨(요건 내가 궁금해서 찾아봄)

pc용 기판은 두껍고 미세화는 아니고 다층화도 층이 낮다

서버, AI, 자율주행(ADAS)용 기판인 FC-BGA는 크고(대형화) 훨씬 미세화되고 층이 높다(다층화)

따라서 층층마다 검사를 해줘야 하기 떄문에 장비가 기존보다 많이 들어갈 수 밖에 없는 구조

기가비스의 검사장비 수요가 늘어날 것이라는 얘기

•기가비스만의 차별화된 검사 알고리즘과 초정밀 레이저 가공기술

기판 검사를 하면 불량이 생기게 되는데 깨끗하게 붙여주는 장비 (AOI + AOR)

AOI는 기판의 결함 검사에 특화된 결함 검사장비라고 하면 AOR은 기판의 불량 수리에 특화된 생산 설비라고 보면 됨

기가비스의 좋은 점이 장비도 있지만 알고리즘이 진짜 좋다고 함

X-ray로 본 구리회선인데 간격이 일정하게 정확하다는 걸 볼 수 있다

저렇게 일정한 간격에서 불량이 생겨 간격이 불규칙할 경우(문제가 생길 경우) 검사 알고리즘, 소프트웨어(기가비스의 기술력이라고 할 수 있음)를 가지고 검사를 한다고 함

반도체 기판 재질

기판위에 ABF(기판용 절연막) 위에 구리를 넣어 회로를 만들어서 층을 쌓아 적층해서 FC-BGA를 만드는데 구리는 열에 강하지만 ABF는 열에 매우 약하다고 함

그런데 구리가 서로 붙는 문제가 생겼을 경우(쇼트불량) 불량이 있는 구리 부분에 레이저를 정확하게 쏴서 떼줘야 하는데 열에 약한 ABF에 쏘게되면 녹아버리게 되면서 기판이 고장, 불량이 되어버리게 됨

따라서 정밀 수리 기술이 필요한 장비다

기가비스의 AOR은 ABF의 훼손없이 구리회로 수리를 할 수 있다고 함

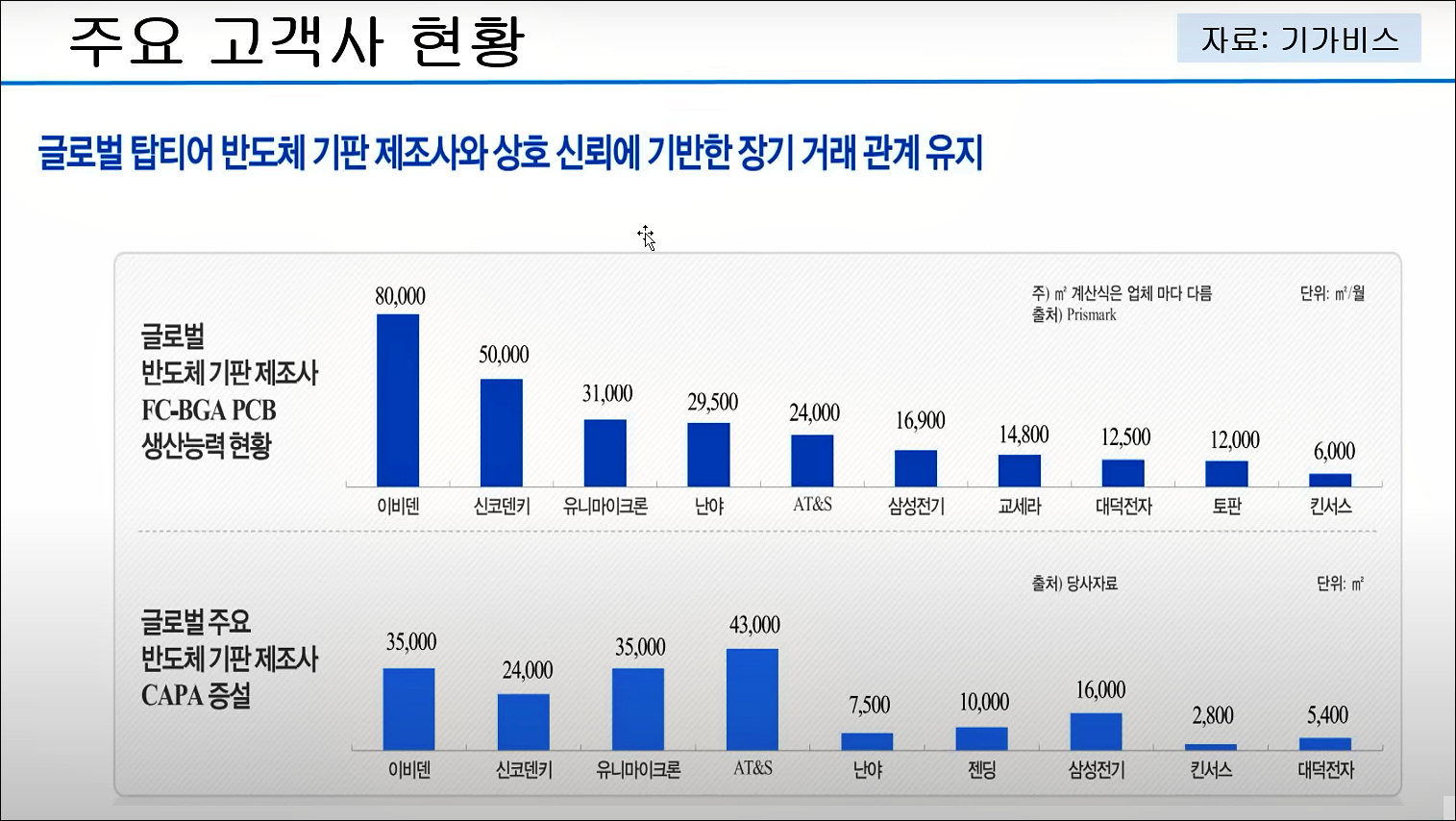

•기가비스의 주요 고객사 현황과 실적

글로벌한 반도체 기판 제조사들이 주요 고객사이다

고객사들의 FC-BGA/ PCB 생산능력 현황을 보게 되면 일본의 이비덴이 월등하게 높다는 걸 볼 수 있는데 이비덴이 현재 엔비디아의 H100 AI반도체용 FC-BGA를 독점으로 공급하고 있음

그 외에도 우리나라의 삼성전기, 대덕전자라던지 대만의 유니마이크론도 주요 고객사

캐파증설을 보면 우리나라에서는 삼성전기가 압도적이기는 하지만 선도업체들의 캐파증설은 어마어마하다는 걸 알 수 있다

이런 투자들을 하고 있기 때문에 전방산업이 좋을 수 밖에 없다

따라서 기가비스의 장비도 수요가 늘어날 수 밖에 없는 구조라고 보면 될듯...

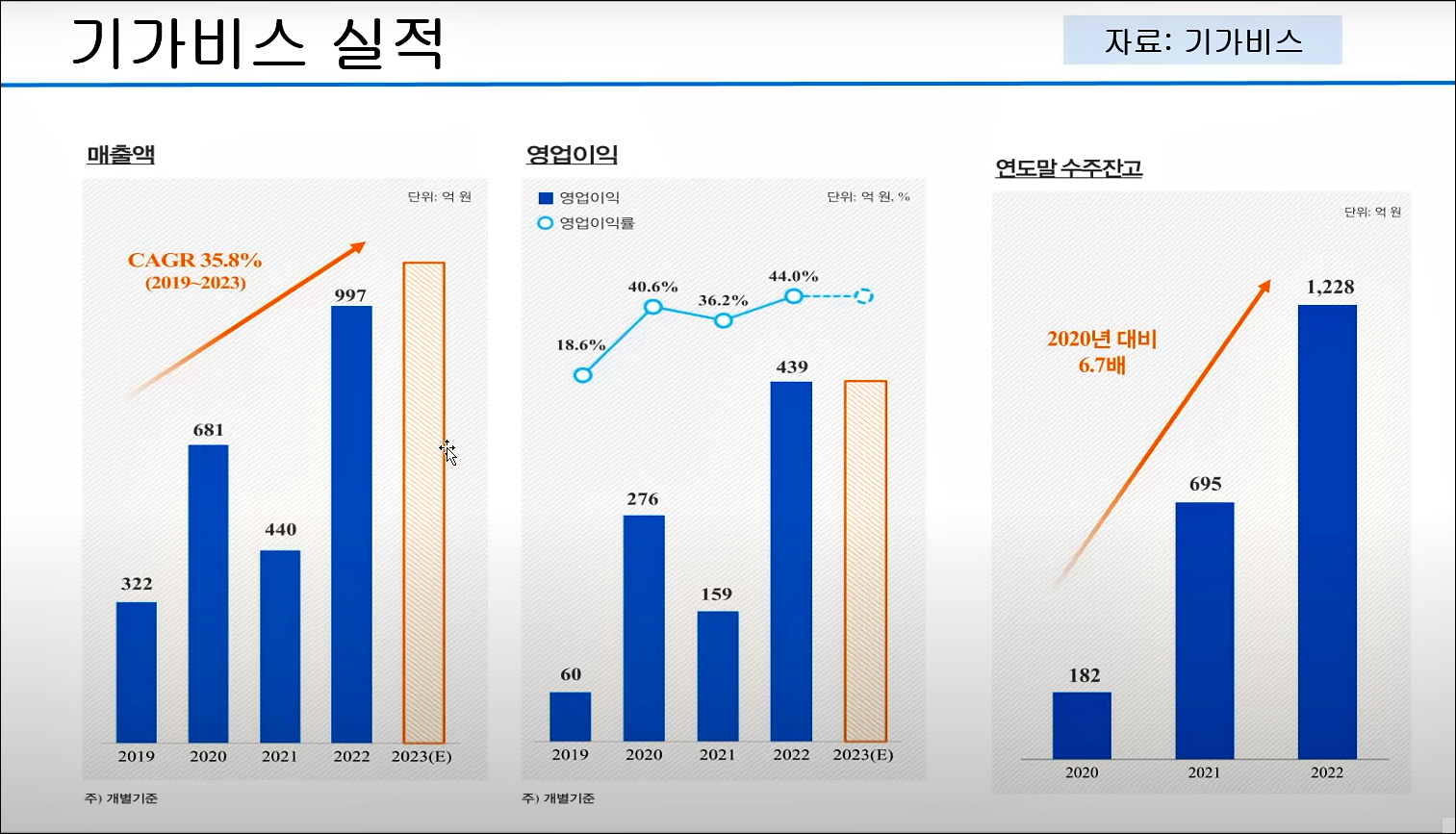

이렇다보니 기가비스의 영업이익이 44%나 됨

아무래도 기가비스만의 기술력으로 경쟁력을 가지고 있기 때문에 가능해 보인다