[반도체 배우기] 반도체 수율향상 개선 조력자 1, 지오엘리먼트 - 염블리와 함께 배우기

반도체 공정이 점점 미세해지고 비싸지면서 수율개선의 중요성이 부각되고 있다.

반도체는 미국이 개발한 기술을 전세계가 함께 발전시켜서 만들어낸 산물이다.

어떤 한 나라의 기술만으로는 만들 수 없다.

각각의 영역에서 분업화되어 있다고 할 수 있다.

- 미국(어플라이머트리얼즈/ 램리서치/ KLA) - 반도체 장비

- 네덜란드(ASML) - 노광장비(이 장비가 없다면 회로를 그릴 수도 없다)

- 대한민국(삼성전자/ SK하이닉스) - 메모리 제조

- 대만(TSMC) -로직 반도체(비메모리)로 점유율 글로벌 37%

- 일본(TEL) - 일본 장비와 소재

트랜지스터

소스, 드레인의 전류를 제어

위에서 보는 것처럼 각각의 역할이 있고 공급망이 정해져 구성되어 있다

이 상황에서 미국은 중국이 끼는 것을 극도록 싫어하고 있는 상황

웨어퍼를 산화막을 발라서 감광액을 씌우고 마스크에 회로 그려서 빛을 쏴가지고 그림그리고 필요없는 것은 깎아냄

금속같은 것들(화학소재)을 입히는 것

갈고 깨끗히 씻어낸 후 웨이퍼의 문제여부를 확인

실리콘으로 만들어진 웨이퍼는 웨하스에서 용어가 유례되었다고...^^

점점 웨이퍼를 크게 만들고 있고대신 웨이퍼 두께는 얇아지고 있다,

반도체 공정은 나중에 저도 공부를 해야 해서 공부하면서 자세하게 포스팅할려구 하구요.

반도체 공정의 마지막 단계 EDS(전기적 특성검사를 통해 품질을 테스트하는 공정) + 패키징

EDS는 마지막으로 웨이퍼가 다 만들어진 다음 웨이퍼가 잘 만들어졌는지 확인하는 테스트 공정으로 여기서 합격!!을 하게 되면 저희가 잘 알고 있는 한미반도체 같은 기업들이 패키징을 시작한다.

패키징

웨이퍼를 절단(한미반도체와 이오테크닉스 : 웨이퍼 소잉/ 다이싱)

↓

칩 접착

↓

금선 연결(기판에 칩을 부착할 때 솔더볼을 사용하는 건 BGA방식/ 미세와이어는 와이어 본딩)

↓

성형 공정

↓

제품명 마킹(이오테크닉스의 레이저 마킹 기술)

↓

파이널 테스트(마지막 소켓같은 데 끼워서 테스트를 함... 엑시콘의 버닝테스트)

버닝 테스트 (Burn-In Test)

출하된 칩의 오류 발생을 방지하기 위해서 높은 전압과 열에 노출을 시켜 동작에 오류 여부를 확인하는

일종의 스트레스 테스트

◉반도체 수율의 중요성

- 비용 절감

- 경쟁 우위

- 품질 향상

- 고객 만족도 향상

- 생산성 향상

- 빠른 반응성

- 생산 라인 안정성

- 환경 보호

반도체에서 수율은 결함이 없는 합격품의 비율 즉, 불량품의 반대말이다.

반도체 수율은 웨이퍼 한장에 설계된 최대 칩(IC)의 개수 대비 실제 생산된 정상 칩의 개수를 백분율로 나타낸 것.

투입한 양 대비 제조되어 나온 양의 비율을 수율이라고 할 수 있는데 수율이 높으면 높을수록 생산성이 향상됨을

의미하므로 반도체 산업에서는 수율을 높이는 것이 중요함

하지만 반도체는 미세회로로 구성되기 때문에 공정 중 어느 한 부분의 결함이나 문제점이 제품에 치명적인 영향을 미칠 수 있으며 이 때문에 높은 수율을 얻기 위해서는 공정장비의 정확도와 클린룸의 청정도, 공정조건 등 여러 제반사항이

뒷받침 되어야 함. (출처 : 삼성전자 반도체 뉴스룸)

◉반도체 수율 밸류체인

EUV 펠리클은 먼지가 묻지 않게 마스크를 보호해서 수율을 높혀준다고 함

-에프에스티/ 에스앤에스텍

건식 식각 (습식보다는 건식 식각이 대세)

- 하나머트리얼즈/ 에이피티씨

►습식 방식은 포토레지스트 뒷면의 원치 않는 부분까지 빠른 속도로 깍아버리는 단점이 있어 정밀도가 떨어짐.

거기다 액체의 특성상 틈이 너무 작은 표면 장력으로 인해 식각액 자체가 포토레지스트 틈으로 침투하지 못하게 됨.

그래서 습식으로 하게 되면 아무리 노광기로 미세한 패턴을 그렸다고 해도 그린대로 회로를 만들 수 없음.

반도체는 다양한 물질을 이용해 초미세 박막을 형성하는 증착 과정이 필수적이며 이 중에서도 차세대 증착 공정으로

알려진 원착층증착(ALD: 원자정도의 두께로 박막을 한층한층 형성해 나가는 공법)증착(HKMG)

- 주성엔지니어링/ 유진테크/ 원익IPS/ 지오엘리먼트

HKMG(High-K Metal Gate)

유전율(K)이 높은 물질을 D램 트랜지스터 내부의 절연막에 사용해 누설 전류를 막고 전기용량(Capacitance)를 개선한

차세대 공정.

베벨에치(Bevel Etch)

반도체 웨이퍼 둥근 가장자리 부분을 화학 약품 등으로 남기고 나머지는 제거하는 장비

웨이퍼 가장자리는 물리적•화학적 제어가 어려워 반도체 수율에 영향을 미치기 때문에 이 장비가

반도체 수율 개선에 도움을 줌

웨이퍼 끝이 휘어지는 베벨에치

- 피에스케이

반도체 전공정 장비기업인 피에스케이는 미국의 램리서치가 독점하던 베벨 에치를 국산화하는데 성공한 기업

BSD(Back Side Deposition :웨이퍼 후면 증착)

- 테스

직접 수율에 영향을 주는 세정과 코팅

- 테스/ 제우스/ 피에스케이/ 한솔아이원스/ 코미코

증착의 핵심 요소인 진공을 이용해 표면 분석 및 특성 평가에서 우수한 박막을 증착할 수 있는 진공펌프

- 건식 진공펌프를 제조하는 엘오티베큠

ALD증착을 했을때 High-K소재를 입히면 웨이퍼에 약간 손상이 가게 되는데 그걸 열처리 해주는 어닐링(열처리)

- HPSP/ 이오테크닉스

※HPSP

전세계에서 유일하게 고압 수소 어닐링 장비를 생산•판매하는 기업

온도조절도 해주고 유해물질을 없애주는 스크러버/ 칠러

- GST/ 유니셈

AFM(계측장비, 원자현미경)

-파크시스템스(EUV마스크 리페어 장비,NX-Mask도 있음)

반도체 공정은 굉장히 깨끗한 상태에서 들어가야 하기 때문에 필수인 클린룸

- 신성이엔지/ 세보엠이씨

기판과 칩을 붙일 때 솔더볼을 편평하게 해서 붙혀주는 리플로우 장비

- 피에스케이홀딩스/ 에스티아이/ 레이저쎌

FC-BGA기판검사

- 기가비스

※기가비스

반도체 기판 광학검사장비(AOI) 및 수리장비(AOR) 전문 업체

AOI(Automated Optical Inspection)

광학기술을 이용, 자동으로 검사하는 장비로 검사 대상에 따라 여러가지 종류가 있음.

기가비시 AOI검사 대상은 IC(반도체 칩) Substrate와 같은 반도체 기판이 주력

AOR(Automated Optical Repair)

광학 기술과 레이저 기술을 이요해 자동으로 결함을 수리하는 장비

AOI에서 검출된 결함을 자동으로 수리, 즉 불량 기판을 양품 기판으로 수리함으로써 기판 공정의 수율을 획기적으로 높일 수 있는 장비

◎반도체 수율 밸류체인

버닝 테스트(쉽게 말해서...고온에서 버티는지 확인하는 테스트)

- 엑시콘/ 네오셈

웨이퍼 검사

- 넥스틴/ 오로스테크놀로지

※넥스틴

웨이퍼의 패턴 결함과 이물질을 검출하는 광학 패턴 결함 검사 장비 제조 업체로 헤외장비사가 대부분 장악하고 있는공정 제어 내 검사 장비 부문 한국의 유일한 업체이기도 함

메모리와 비메모리 구분없이 모든 적용처에 검사 장비가 활용됨

외관검사

- FC-BGA 기판 3D 검사 장비업체인 인텍플러스

EDS(공정이 끝난 웨이퍼를 테스트하는 과정으로 불량 칩을 걸러내는 작업)

- 와이아이케이

테스트 핸들러(패키징 공정을 마친 반도체 칩이나 모듈의 기능 테스트를 수행, 자동으로 양호, 불량 여부를 분류하는 장비)

- 테크윙(후공정 장비라고 할 수 있음)

반도체 패키징한 것을 최종적으로 검사해주는 패키지 테스트

- 두산테스나/ 네패스아크

반도체 테스트소켓(후공정)

- ISC/ 티에스이/ 리노공업/ 티에프이

습도조절(반도체 웨이퍼를 이송할 때 용기에 보관을 하는데 이때 습도가 굉장히 중요함)

- 반도체 습도조절 장비, 저스템

엑스레이 검사

- 엑스레이를 이용한 비파괴 자동화 검사장비 사업을 영위하고 있는 자비스

1) 지오엘리먼트

⑴주요제품

ALD 증착 공정에 필수인 캐니스터(Canister : ALD의 원소재인 전구체를 이송•보관하는 부품) 80%

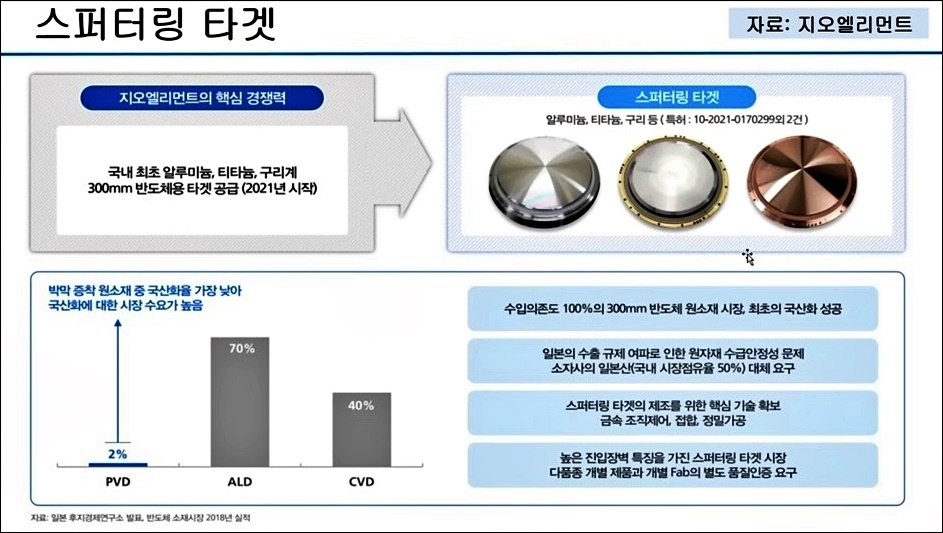

전자소자(반도체, 디스플레이, 태양전지)의 박막 증착을 위한 PVD용 소모성 원소재인 스퍼터링 타겟 19%

PVD

증착하고 싶은 물질을 이온화시켜 웨이퍼 표면에 직접 날려 보내 달라붙게 하는 방식

⑵적용 공정

증착(ALD, PVD)

⑶주요 고객사

주성엔지니어링, 원익IPS 등의 주요 증착 장비 기업

ALD증착 장비의 수요는 점점 늘어날 것 특히 3나노 GAA 파운드리 공정에 ALD는 반드시 필요함(하지만 전공정에 속하다보니까 아직 주가가 그렇게 핫하지는 않다)

세계 최초로 캐니스터 안에 있는 소재 용향을 측정하는 레벨 센서도 개발

ALD장비 세계 1위 ASM 국내 화성에 투자 중

특히 ASM은 저온 ALD장비인 PEALD장비를 국내에서만 생산할 계획

이렇게 되면 ASM으로도 수주가 들어갈 수도 있다는 얘기

300mm용 스퍼터링 타겟(알루미늄, 티타늄, 구리 계열) 국내 최초 국산화했음

그런데 여기서 멈추지 않고 탄탈륨, 코발트, 텅스텐 등으로 제품군을 확대할 계획도 있다고 함

ALD 증착에 필요한 전구체는 기화상태로 이송하는데 이 물질은 정말 위험하기 때문에 밖으로 나오면 안됨

그렇기 때문에 지오엘리먼트의 고품질 캐니스터가 필수적으로 필요함

캐니스터는 종류가 두가지로 ALD장비에 그냥 붙어있는 프로세스 캐니스터가 있고 전구체를 운반만 해주는 벌크 캐니스터가 있다

요즘에는 초음파 레벨센서도 만들고 있다

캐니스터 안에 전구체의 양을 볼 수가 없기 때문에 이 레벨 센서를 이용해서 캐니스터에 들어간 전구체의 양 그러니까 전구체가 채워져 있는 높이를 감지

지오엘리먼트는 증착, 소재를 입히는 그중에서도 ALD와 금속 배선 공정(PVD)에 사용

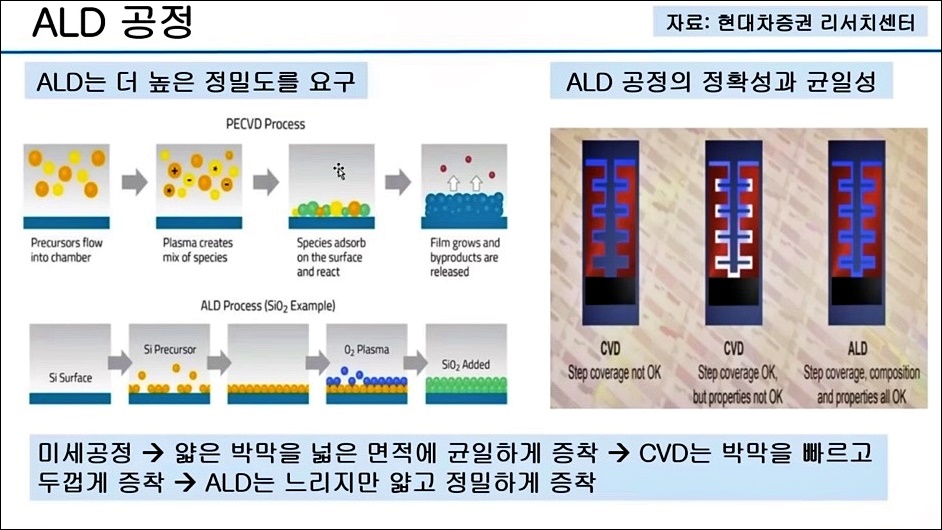

CVD(화학기상증착)는 플라즈마를 반응을 통해서 프리커서(전구체)랑 섞게 되면서 밑으로 내려가서 밑에서 증착을 하게 되는데 필요없는 부산물은 위로 나가는 것으로 빠르게 할 수 있음 따라서 대량생산이 용이함

하지만 이제는 반도체가 점점 미세화되고 있기 때문에...;;;(CVD는뭔가 울퉁불퉁하게 됨)

ALD(원자층증착)도 CVD와 비슷한데 Si기판위에 Si전구체를 바른 다음에 O2플라즈마를 그 위에 바르게 되면 그대로 붙게 되는데(SiO2, 산화막) 시간이 오래걸리는 단점이 있기는 하지만 굉장히 얇고 정밀하게 증착이 가능함

ALD를 할때 ALD증착 장비가 저렇게 정교하게 해주는 역할을 함

ALD 사이클은 전구체 + 반응체 = AI2O3(알루미나 : High-K소재로 많이 쓰임) 그리고 필요없는 부산물들을 밖으로 내보냄

이런 과정을 반복하면서 얇게 한층씩 된다(시간이 오래걸리지만 정교함)

ALD 증착에 대한 수요가 늘어나고 시장이 커질 수 밖에 없기 때문에 ALD증착 장비 업체에 대해서 알아두는 것이 좋을 것 같다

ALD는 GAA공정에 가장 최적화(더 많은 ALD증착을 요구) 따라서 수요는 점진적으로 증가

ALD증착 장비 - 주성엔지니어링/ 유진테크/ 원익IPS/ 미국의 ASM 등

ALD증착에서 제일 중요한 게 전구체를 조절하는 것인데 상온에서 고체나 액체로 존재하는 전구체를 가스 형태로 만들어줘야 함

이 가스형태로 기화된 전구체를 이송하고 보관하는 캐니스터의 중요성도 부각될 것(캐니스터 = 지오엘리먼트)

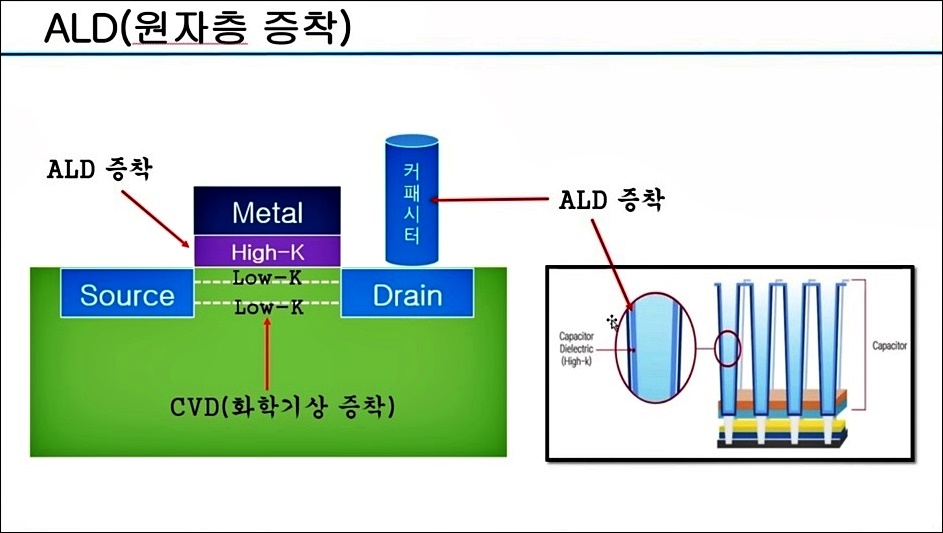

원래는 산화막(SiO2)와 실리콘 게이튼데 이걸 High-K소재로 바꾸면 서로 간섭을 안하게 메탈 게이트로 바꿔줘야 함

High-K소재 입힐 때 ALD장비로 입힌다고 함(커패시터에 전하가 빠져나가지 않게 하려면 Hugh-K 물질을 발라줘야 하는데 그걸 ALD장비가 한다)

ALD장비가 수율에도 영향을 주는게 일반적인 산화막 방식을 사용하게 되면 전류가 누설이 되면 수율이 떨어질 수 밖에 없기 때문에 산화막에 High-K소재를HfO2(이건 유전율 22~25)를 입힌다

그런데 High-K소재와 실리콘이 만나면 용량이 떨어지게 되기 때문에 실리콘을 메탈로 바꿔줘야 함

그렇게 되면 누설전류가 1/1000으로 감소하게 됨

지오엘리먼트의 주요제품

ALD 증착에 필요한 캐니스터와 레벨센서

- 솔리드 캐니스터 : 고체 화합물 보관용기(제조기술 어렵다고 함)로 고체 전구체 이송

- 대용량 기화기 : 액체로 된 전구체를 대량으로 한번에 기화시킴(수율 개선에 도움이 됨)

- PEB : 캐니스터 + 초음파 레벨센서 + 기화기

- 스퍼터링 타겟

- 솔리드 캐니스터와 대용량 기화기, PEB는 ALD장비 업체에 공급

레벨센서

지오엘리먼트의 핵심기술로 초음파를 이용해서 센서로 캐니스터 안에 전구체가 얼마나 차있는지 감지를 함

- 포인트 센서 : 전구체가 부족할 때 자동으로 리필해 주기위한 리필 시점을 알려주는 센서

- 삽입, 연속식 레벨 센서 : 사용량을 실시간으로 알려주는 센서

- 인라인 센서 : 양산 공정중 이상 동작 감지를 알려주는 센서

성장동력

- PEB(캐니스터 + 레벨센서 + 기화기를 합친 제품)

- 대용량 기화기

- 솔리드 캐니스터

스퍼터링 타겟

알루미늄, 티타늄, 구리 등으로 국내 최초 300mm 반도체용 타겟 공급

원래는 다 수입했는데 지오엘리먼트가 국산화에 성공함 그만큼 성장성도 높다고 봄

ALD장비 고객사

Single-Wafer ALD : 한장씩 증착시키는 장비

Batch ALD : 한번에 여러장을 증착시키는 장비

PECVD : 강한 고주파 전압으로 발생한 플라즈마를 이용해 화학기상반응으로 증착하는 장비

미국의 ASM(세계 1위)은 위에 3가지를 다 하고 있다

ASM 외에도 ALD장비 고객사로는 어플라이머티리얼즈/ 램리서치/ TEL/ 원익IPS/ 주성엔지니어링 등

계속 고객사는 확대되고 있는 중이다

'부자되기 공부 > 염블리와 함께 공부하기' 카테고리의 다른 글

| [반도체 배우기] 반도체 수율향상 개선 조력자2, 기가비스 (0) | 2023.08.16 |

|---|